+86-519-83387581

Da Branchen wie IoT, Smart Logistics und Supply Chain Management gedeihen, ist die Nachfrage nach RFID -Tags exponentiell gestiegen. Da die Antenne die kritische Komponente von RFID -Tags ist, ist die Fertigung zu einem Feld mit Chancen und Herausforderungen geworden. PCB -Herstellung, Tintenstrahldruck und die vier traditionellen Drucktechniken (Lithographie, Schwere, Flexografie und Siebdruck) sind alle um Dominanz in diesem hochwettbewerbsintensiven Markt.

Der Wettbewerb: PCB, Inkjet und traditionelle Drucktechnologien

1. PCB -Ätztechnologie

Als traditionelle Methode zur Herstellung von RFID -Tag -Antennen sticht die PCB -Ätzung aufgrund ihrer hohen Präzision, des geringen Widerstands, der hervorragenden Haltbarkeit und der stabilen Signalleistung heraus. Es wird überwiegend in RFID -Tags verwendet, die bei 13,56 MHz- und UHF -Frequenzen arbeiten.

Der PCB-Ätzprozess umfasst mehrere Schritte: starre oder flexible Kupfer/Aluminium-verkleidete Laminat → Screen-Druck von photosensitiven Anti-Korrosion-Tinte → Trocknen → Exposition → Entwicklung → Ätzen → Strippen → Waschen → Trocknen → Qualitätsinspektion → Lagerung.

Trotz ihrer Vorteile steht diese Methode aufgrund hoher Kosten, mehrerer komplexer Schritte, niedrigerer Produktionseffizienz und Umweltbedenken mit Einschränkungen. Da die Branchentrends zu umweltfreundlichen und effizienten Lösungen zugute kommen, wurde die Lebensfähigkeit der PCB-Ätzung untersucht.

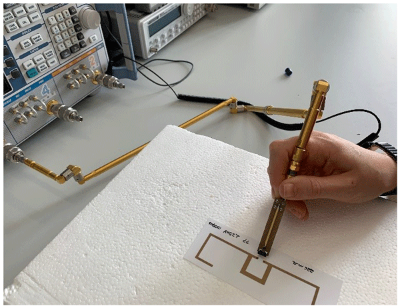

PCB -Ätzung UHF 915 MHz RFID -Chip

2. Tintenstrahldrucktechnologie

Der Tintenstrahldruck hat sich zu einer vielversprechenden Technologie entwickelt, die plattenfreie, nichtkontakte Druckfunktionen bietet. Sein grundlegendes Prinzip beinhaltet das Sprühen von leitfähiger Tinte in festgelegten Positionen, die von einem Computer angewiesen werden, und bildet die gewünschten Muster mit bemerkenswerter Flexibilität. Im Gegensatz zu herkömmlichen Druckmethoden auf Plattenbasis erfordert der Tintenstrahldruck während des Prozesses keine Plattenvorbereitung oder direkten Kontakt mit dem Substrat.

Die Einzelpassschichtdicke von 0,1-5 μm wirft jedoch Bedenken hinsichtlich der Erfüllung der elektrischen Leistungsanforderungen von RFID-Antennen auf. Darüber hinaus kann der wiederholte Druck zur Erhöhung der Dicke zu Herausforderungen bei der Aufrechterhaltung der Schärfe und der Glättung von Kanten führen und die Anwendbarkeit in hochdarstellenden Szenarien weiter einschränken.

Tintenstrahldruck -RFID -Tag

3. Traditionelle Drucktechnologien: Der Aufstieg des Siebdruckdrucks

Unter den traditionellen Druckmethoden werden Lithographie, Gravure und Flexographie häufig als geeignete Kandidaten für die Antennenherstellung angesehen, während der Screendruck häufig als zu "roh" für eine solche genaue Arbeit abgetan wird. Überraschenderweise hat sich der Screen-Druck als dominierende Methode entwickelt, dank der Fähigkeit, eine erhebliche Schichtdicke, die Einfachheit im Betrieb und die Kosteneffizienz zu erreichen.

Die Hauptfunktion von RFID -Antennen besteht darin, HF -Signale zu übertragen oder zu empfangen, indem elektrische Energie in elektromagnetische Wellen umgewandelt und umgekehrt. Dies erfordert das gedruckte leitende Material, um eine bestimmte Schichtdicke zu erreichen, um eine optimale elektrische Leistung zu gewährleisten. Siebdruck, der in der Lage ist, Schichten im Bereich von 6 bis 300 μm in einem einzelnen Pass zu leisten, übertrifft andere Methoden. Während Lithographie, Gravure und Flexografie durch zusätzliche Elektroplate ähnliche Dicken erzielen können, machen die damit verbundenen Umweltauswirkungen, Komplexität und hohe Kosten die praktischere und nachhaltigere Auswahl.

RFID -Tag im Bildschirmdruck

Vergleichsdaten: Kommerziell Drucktechnologien und Schichtdicke

| Druckmethode | Tintenviskosität (CP) | Einzelpassschichtdicke (μm) | Minimale druckbare Größe (μm) | Druckgeschwindigkeit (m²/s) |

| Tintenstrahldruck | 5-20 | 0,05-1 | > 20 | ≤ 0,5 |

| Aerosol -Jet -Druck | 1-1000 | 0,1-5 | > 8 | ≤ 0,01 |

| Siebdruck | 500-10000 | ≤ 100 | > 50 | 0,1-10 |

| Gravure -Druck | 50-500 | 0,8-8 | > 20 | 3-60 |

| Flexographie | 50-200 | 0,8-2,5 | > 50 | 3-30 |

| Briefpressdruck | 50000-150000 | 0,5-1,5 | > 50 | 0,5-2 |

| Lithografie | 40000-100000 | 0,5-1,5 | > 20 | 3-30 |

| Gravure -Offset -Druck | > 50 | 0,5-6 | > 20 | 0,1-30 |

| Druckmethode | Abgelagerte Schichtdicke (μm) | Gesamtschichtdicke (μm) |

| Lithografie | 0,7-1,2 | 1.0-2.0 |

| Briefpressdruck | 1.0 | 1.0-6.0 |

| Gravure -Druck | 2.8-15 | 9.0-15 |

| Flexographie | 3.0-5.0 | |

| Siebdruck | 6.0-300 | 6.0-300 |

Nachgewiesener Erfolg: Siebdruck in Aktion

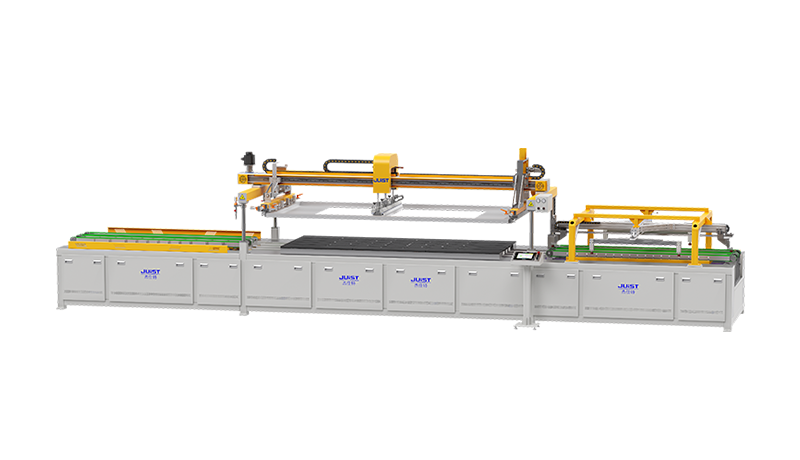

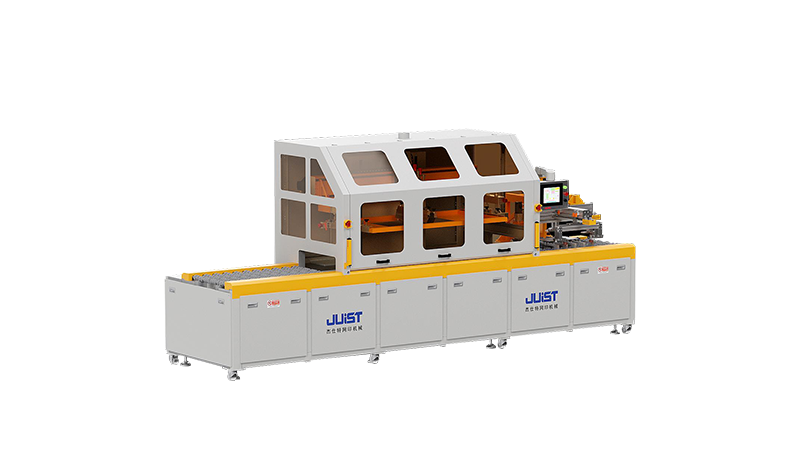

Changzhou Juist Screen Printing Machinery Co., Ltd. war an der Spitze der Entwicklung der hochpräzisen Druckgeräte. Im Jahr 2015 führte das Unternehmen seine vollständig automatisierte Roll-to-Roll-Screen-Druckmaschine ein, die sich seitdem zu einem standardisierten Produkt entwickelt hat, das sich ideal für hochpräzisen Dünnschichtdrucke und flexible Schaltungsanwendungen ideal ideal. Seine überlegene Leistung und Zuverlässigkeit haben die Kunden ermöglicht, eine kostengünstige und effiziente Herstellung von RFID-Antennen zu erreichen.

CCD -Rollen zum Rollen -Screen -Druckmaschine Film Vorrinkmaschine

Blick nach vorne: Siebdruck als Marktführer

Da die Umweltvorschriften verschärfen und die Nachfrage nach effizienter Produktion steigt, hat der Siebdruck seine Position als bevorzugte Technologie in der Herstellung von RFID -Antennen festgenommen. In der Zukunft wird sich Changzhou Geste weiterhin auf Innovation konzentrieren und fortschrittliche und effiziente Drucklösungen bereitstellen, um die RFID -Industrie auf neue Höhen zu treiben.

Wir glauben, dass technologische Fortschritte nicht nur die Industriestandards neu definieren, sondern auch die gesamte Lieferkette erhöhen. Der Aufstieg des Screen -Drucks ist nur der Anfang!

Weitere Informationen zu RFID -Bildschirmdruckmaschine erhalten Sie von der professionellen Mannschaft bei Juist, um Hilfe zu erhalten: sales@juistmac.com