+86-519-83387581

Bei Verwendung eines vollautomatischen Screen -Druckgeräts müssen manchmal die Größe der Maschine angepasst werden, um die Qualität und die Produktionseffizienz zu gewährleisten. Wenn der Netzbildschirm unausgeglichen oder die Bildschirmlücke falsch ist, wirkt sich dies sowohl auf die Druckqualität als auch die Produktionsgeschwindigkeit aus. Im Folgenden werden wir mitteilen, wie die Schlüsselparameter der vollautomatischen Bildschirmdruckmaschine ordnungsgemäß eingestellt werden, um einen reibungslosen Betrieb und präzise Druckergebnisse sicherzustellen.

1. Einstellen der Parallelität der Schiene, des Netzbildschirms und der Arbeitsplattform

Es ist wichtig sicherzustellen, dass die Schiene, der Netzbildschirm und die Arbeitsplattform parallel zueinander sind. Wenn sie nicht parallel sind, kann die Bildschirmdruckmaschine nicht korrekt funktionieren. Normalerweise wird entweder die Schiene oder die Plattform als Referenz für die Anpassung verwendet, um ihre Parallelität zu gewährleisten.

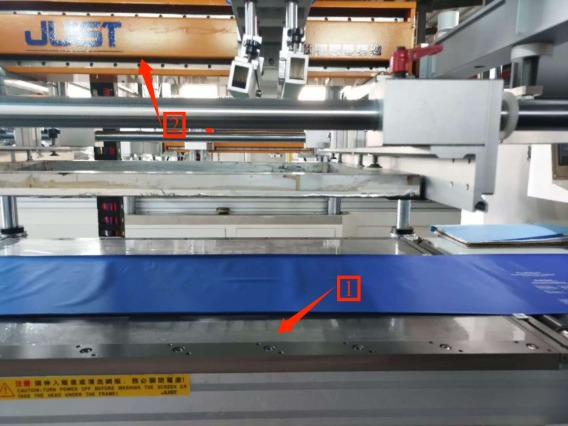

2. Einstellen des Bahnsteigs und der Schiene

Der Bahnsteig und die Schiene müssen parallel zueinander sein. Der Rakel bewegt sich entlang der Schiene, und wenn der Bahnsteig und die Schiene nicht parallel sind, wendet der Rakel keinen gleichmäßigen Druck auf die Plattform aus, und Lücken können sich bilden, was zu einer inkonsistenten Druckqualität führt. Diese Anpassung wird normalerweise während des Herstellungsprozesses der Maschine vorgenommen, sollte jedoch regelmäßig überprüft werden.

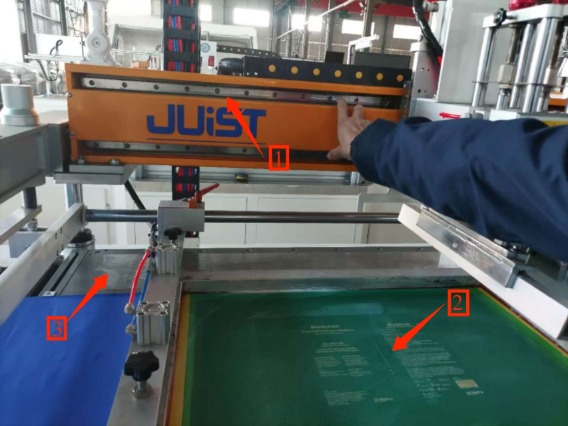

3. Einstellen des Netzbildschirms und der Plattform

Der Netzbildschirm muss parallel zur Plattform sein. Wenn diese beiden nicht parallel sind, ist die Bildschirmlücke inkonsistent, was zu einem ungleichmäßigen Riseg -Druck und der Verformung von Maschenbildschirm führt. Daher muss die Flachheit des Netzrahmens selbst sichergestellt werden, um stabile Druckergebnisse aufrechtzuerhalten.

4. Einstellen der Bildschirmlücke

Die Lücke zwischen dem Bildschirm und dem Produkt sollte zwischen 2 und 5 mm gehalten werden, was als „Bildschirmlücke“ bezeichnet wird. Die richtige Bildschirmlücke sorgt für einen klaren Druck, da die Tinte das Bildschirmnetz effizienter durchquert und verschwommene oder inkonsistente Drucke vermieden wird.

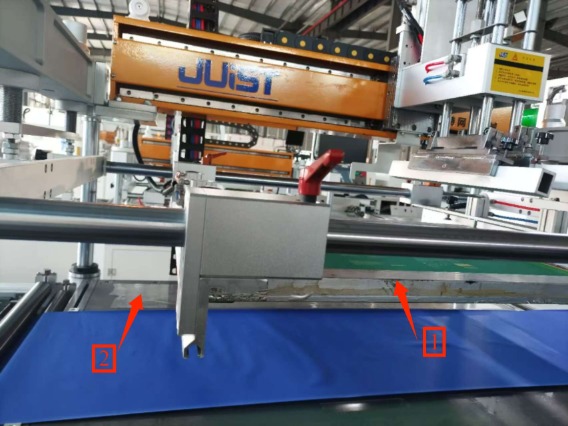

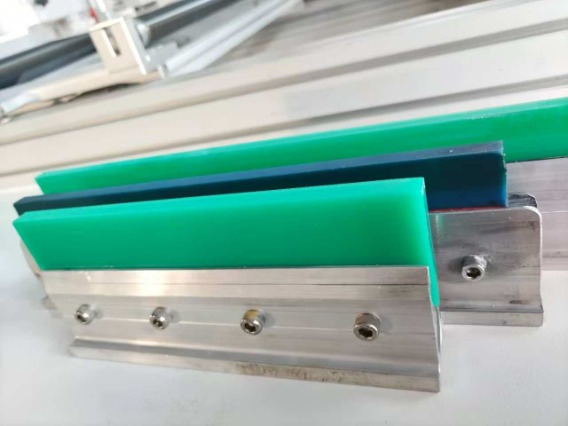

5. Sicherstellen, dass der Rakel scharf ist

Während des Bildschirmdruckvorgangs stellt der Rakel horizontal mit dem Bildschirmnetz und betrifft Druck. Im Laufe der Zeit wird sich der Rakel abnutzen und kann aufgrund von Kollisionen Kratzer oder Kerben entwickeln. Ein abgenutzter Rakel wirkt sich auf die Druckqualität aus. Daher ist es wichtig, die Risegeskante auf Geradheit, Schärfe und Fehler vor dem Drucken zu überprüfen. Die Rakelblatt sollte scharf bleiben, um nicht an den Ecken abgerundet zu werden, da dies zu verschwommenen Drucken und dicken Linien führt.

6. Druckdruck einstellen

Beim Siebdruck ist der geeignete und gleichmäßige Druckdruck von entscheidender Bedeutung, um hochwertige Drucke zu erreichen. Die Hauptfunktion des Druckdrucks besteht darin, einen angemessenen Kontakt zwischen dem Bildschirm und dem Substrat sicherzustellen. Während ein bestimmter Druckniveau erforderlich ist, desto besser, desto besser. Zu viel Druck kann dazu führen, dass das Rakel zu tief in das Netz drückt, die Tintenübertragungsrate verringert und zu einer höheren Verformung des Netzes und der Rakel führt. Dies erhöht auch die Reibung zwischen dem Rakel und dem Netz, was die Druckgeschwindigkeit negativ beeinflussen und den Verschleiß der Geräte erhöhen kann.